Recorrido por la Fábrica de Vestuario y Equipo de la Secretaría de la Defensa Nacional.

En 2019 se aprobó la modificación del uniforme del Ejército y Fuerza Aérea Mexicanos a fin de hacerlos más resistentes y funcionales, y menos visibles ante el enemigo, los cuales se confeccionan en la Fabrica de Vestuario y Equipo de la Secretaría de la Defensa Nacional.

Para conocer sobre esos cambios y el procedimiento durante su confección, la Revista Militar Armas realizó un recorrido por las instalaciones de este complejo fabril, donde se produce lo que necesitan las tropas para realizar sus tareas.

Fábrica de Tejido Plano

El Capitán 1/o. Ingeniero Industrial, Luis Rey Rivera Ronquillo, Jefe de la Fábrica de Tejido Plano, explicó que este complejo tiene la misión de fabricar de 13 mil a 18 mil metros diarios de tela; que se utilizan para la confección de los uniformes que emplea el personal del Ejército y Fuerza Aérea Mexicanos, a través de tres semi procesos: urdido, engomado y tejido.

El proceso comienza desde el urdido, cuando los conos de hilo son colocados en la máquina urdidora, mismos que se enrollan en un plegador bajo tensión. Paso seguido, se aplica el engomado con diversos químicos, entre ellos fécula de maíz; seco el hilo, se encuentra listo para ser llevado a los telares y realizar el tejido de la tela.

El tejido consiste en trenzar hilos de urdimbre con hilos de trama; todo con la ayuda de las máquinas que cambian de posición los hilos, para que el procedimiento se lleve a cabo de forma compacta y uniforme.

En la fábrica de Tejido Plano se labora 24 horas al día, en tres turnos de trabajo de ocho horas cada uno; ya que la necesidad de vestuario para los integrantes del Ejército y Fuerza Aérea Mexicanos así lo requieren.

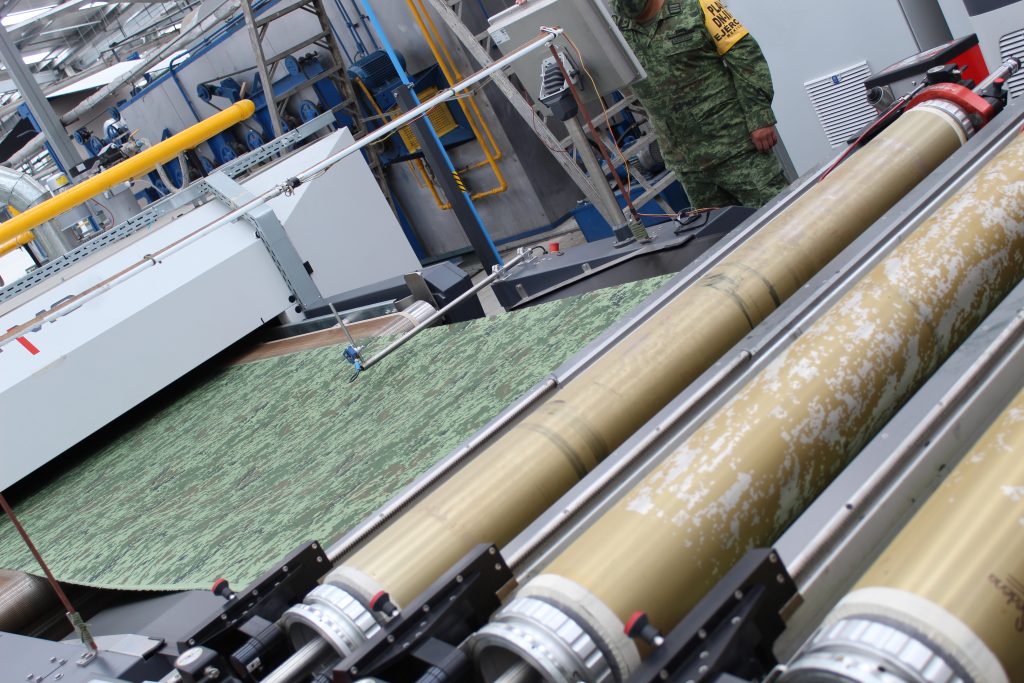

Fábrica de Teñido y Estampado

El siguiente paso para la creación de los uniformes es el teñido de la tela, ya que ésta es recibida en dicho complejo totalmente blanca.

El Capitán 1/o. Ingeniero Industrial, Luis Miguel Fernández Robles, Jefe de la Fábrica de Teñidos, Acabados y Estampados, relató que el siguiente proceso es realizar la limpieza de la tela en rollos de 350 a 400 metros, eliminando con una máquina los químicos que afecten la adherencia de los estampados; también se impregna la tela de otros productos que generan suavidad o impermeabilidad, según sea la necesidad.

Una vez libre de agentes que puedan afectar a este proceso, se tiñe la tela de un color claro, que será la base para el estampado. Posteriormente la tela se coloca en una máquina con tres cilindros, cada uno con un color diferente, que estampa los patrones de camuflaje.

Listo el estampado, se continua con el proceso de fijación de colorante. Para ello, la tela es enviada a una máquina vaporizadora que somete la tela a otros químicos que fijan los colorantes a las fibras.

Finalmente, en la etapa de secado, se libera a la tela de humedad en máquinas “ramas”, que también generan el ancho que requiere el complejo de trazo y corte.

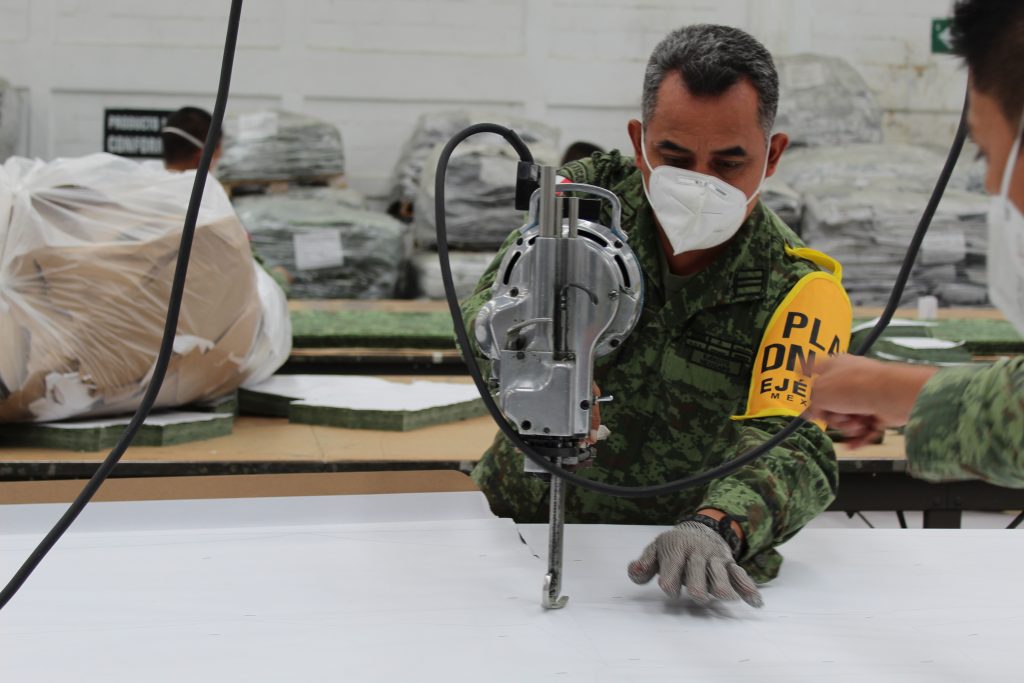

Fábrica de Trazo y Corte

Cuando los rollos de tela ya se encuentran con color o estampados, son enviados a la Fábrica de Trazo y Corte. El Capitán 1/o. Ingeniero Industrial, Ricardo Ramírez Zamora, Jefe de la Fábrica de Trazo y Corte, explicó que en esta edificación se laboran las piezas para tres uniformes: el uniforme verde selva,

desierto y aéreo.

En la Fábrica de Trazo y Corte se reciben los rollos de tela, los cuales son tendidos en mesas para ser marcadas con los patrones previamente elaborados por el área de diseño del Servicio de Intendencia, con las piezas necesarias para elaborar los diferentes uniformes.

Cabe destacar que el uso de estos patrones permite el aprovechamiento del 80 por ciento al 85 por ciento de la tela. Posteriormente el personal de operarios realiza el corte de las 100 capas de tela con tres máquinas de corte semiautomáticas.

El Capitán Ramírez explicó que en 2019 se realizaron modificaciones al uniforme oficial, reduciendo la cantidad de cuatro a dos bolsas; las cuales antes eran cuadradas y con tapa y que ahora serán cocidas en diagonal, lo que las hace más funcionales para el personal que requiere el uso de chaleco antibalas.

Otra gran noticia en este complejo es la modernización, ya que recientemente se ha adquirido nueva maquinaria que ha incrementado la capacidad de producción para satisfacer las demandas de confección.

Se adquirieron dos máquinas que “vienen de Alemania; la tercera está en proceso de adquisición, y esto nos ha beneficiado enormemente, se incrementó nuestra capacidad a cuatro máquinas de corte automático para trazo textil, y estamos en proceso de adquirir una más”, explicó el Capitán Ramírez.

Dichas máquinas tienen una vida útil de aproximadamente 19 años, en los cuales se les saca el máximo aprovechamiento, ya que diariamente son utilizadas en tres turnos de trabajo, los cuales producen las piezas necesarias para 3 mil uniformes completos diariamente.

Fábrica de Confección “A”

Una vez cortadas, las 39 piezas en trazo y seis piezas en cinta necesarias para la creación de un uniforme, son enviadas a la Fábrica de Confección “A”; a cargo del Capitán 1/o. Ingeniero Industrial, Jorge Eduardo Martínez Vázquez, Jefe de la Fábrica de Confección “A”.

El Capitán Martínez explicó que las piezas llegan en lotes de mil uniformes, las cuales son trabajadas entre un efectivo de cuatro oficiales y 366 elementos de tropa, que laboran en dos turnos de trabajo y que producen un total de 3 mil uniformes al día.

“Iniciamos en la línea de partes, en cuestión de la camisola se trabajan las mangas, el cuello, los delanteros y las bolsas de la camisola. Posteriormente en el ensamble se une la espalda con los delanteros; la manga se cierra, para llegar a la línea de terminado, donde se marca donde irá el cierre y el botón”, explicó el Jefe de la Fábrica de Confección “A”.

También señaló que para obtener una camisola terminada, se realizan 67 operaciones distintas y para un pantalón 95 operaciones, cada una de ellas realizada en una terminal diferente.

Una vez cocidos los uniformes se llevan al punto de inspección, para hermanar una camisola con un pantalón, cuidando la tonalidad de la prenda. Entonces los pares se llevan al área de foliado, donde se etiquetan las prendas con un código QR conformado por año de fabricación, talla, y número consecutivo del folio.

Por último, los uniformes se embolsan en juegos de camisola y pantalón y se empacan en cajas con 10 juegos; que a su vez son contabilizadas en tarimas con 36 cajas.

Las cajas son rotuladas con el rango de folios de los uniformes, información que se carga en el sistema de datos correspondientes, posteriormente, cuando son entregados a los almacenes del Servicio de Intendencia, se realiza un nuevo registro donde se especifica quién es el usuario final y cuándo lo recibió.

Fábrica de Calzado

Parte importante del uniforme del Ejército y Fuerza Aérea Mexicanos son las botas, y el Teniente de Intendencia, José Luis Solís Hernández, Subjefe de la Fábrica de Calzado, nos explicó el procedimiento.

La Fábrica de Calzado mediante seis líneas de producción, elabora alrededor de 15 modelos de botas para las diferentes necesidades de los integrantes del Ejército y Fuerza Aérea Mexicanos; entre ellas: bota de selva, desierto, Fuerza Aérea, salto, federica, montar de tres hebillas, zapato tipo botín y presentación.

Trabajo logrado gracias a un Jefe, dos oficiales y 164 elementos de tropa, que laboran en un horario de 7:00-16:00 horas, para realizar 2 mil pares de las tallas 22 a 33, incluyendo medios números.

El primer paso para obtener un par de botas es la elaboración de “fueys”, que posteriormente son unidos a la piel y colocados en la banda transportadora que da forma de pie a nuestra bota.

Posteriormente se le coloca un “contragolpe” en la parte de talón con el fin de dar confort al pie, en este proceso se usan dos tipos de adhesivos, amarillo y blanco. También es necesario reforzar las uniones con clavos, y para que estos no traspasen la piel, se coloca una horma de metal.

Una vez formada la parte de superior de la bota, se envía el producto al área de inyección, donde una máquina con una bota falsa y cañones de inyección, inyectan termoplástico de poliuretano, que se funde a 175º C alrededor de la horma falsa para formar la suela.

La suela queda con una rebaba y ésta es retirada manualmente con una herramienta refinadora; para ser enviada al área de acabado, donde finalmente se aplica el pigmento necesario.

Una bota es elaborada de principio a fin con aproximadamente 90 piezas entre fueys, agujetas, vistas internas, ojillos, cinturones, drins, chinelas, punteras, forros, trillas, talones internos y externos, plantillas y suelas. La bota también es marcada con su folio con una máquina laser.

Es así como se realizan los uniformes del Ejército y Fuerza Aérea Mexicanos, desde el urdido del hilo para crear la tela, hasta la inyección de las suelas para las botas.

Es importante destacar que la institución siempre da prioridad al uso de materiales mexicanos y que se encuentra en constante búsqueda de los mejores procedimientos, para el máximo aprovechamiento de las materias primas; sin descuidar la funcionalidad de las prendas para su usuario final.